探索iMAX8極致品質背后的秘密 參觀上汽鄭州數字化工廠

發布時間:2021-07-19

前不久,中保研汽車技術研究試驗中心公布了C-IASI九款車型的測評結果。作為該批次車型中唯一的MPV,榮威iMAX8在車內乘員安全指數、車外行人安全指數、車輛輔助安全指數3大測試項目7個小項目中全部獲得G(優秀)評級認證,成為歷年中保研碰撞測試中成績最好的MPV,我們也進行了這次碰撞測試的詳細解析,感興趣的點擊鏈接。

取得如此的成績離不開上汽乘用車強大的生產制造技術及工藝,我們有幸來帶到上汽鄭州數字化工廠,看看這樣一輛如此安全的榮威iMAX8是怎么被造出來的。

從誕生到投產僅需一年,這就是鄭州工廠給出的答案。上汽集團和鄭州市政府與2017年1月22日正式簽署了合作框架協議,2月22日注冊成立了鄭州分公司,在當年的6月30日,鄭州基地總裝車間的第一臺車輛就正式下線了,當年11月30日,第一萬臺車輛下線,截止至2021年4月22日為止,該工廠已經生產了80萬臺整車。

目前上汽乘用車在國內已建成上海臨港、南京浦口、河南鄭州、福建寧德四大生產基地。榮威iMAX8就誕生于品控標準最嚴的中國汽車工廠:鄭州智能制造數字化工廠。這里傳承了上汽“四化一高”的制造體系,并將信息技術與智能裝備融合,通過“制造+物聯網”的創新模式打造“數字化工廠”,以設備自動化、物流精準化、過程透明化、決策數據化的“上乘制造”打造“上乘品質”。

鄭州工廠包含了沖壓、車身、油漆、總裝四大工藝車間。其中,沖壓車間擁有國內最領先的自動化沖壓生產線,實現最佳生產節拍;車身車間助力車輛車身強度再進化,以最安全工藝塑造堅固乘員艙;油漆車間重工打造高能顏值、同級面積最大的全噴“裝甲底盤”;總裝車間負責出行頭等艙的高精度組裝,確保整車質量在線。此外,鄭州工廠還擁有動態評審基地,支持14種復雜路況全面檢測,確保車輛實現優秀動態性能。這次我們簡單轉了轉車身車間和總裝車間,雖然時間不長,但干貨滿滿。

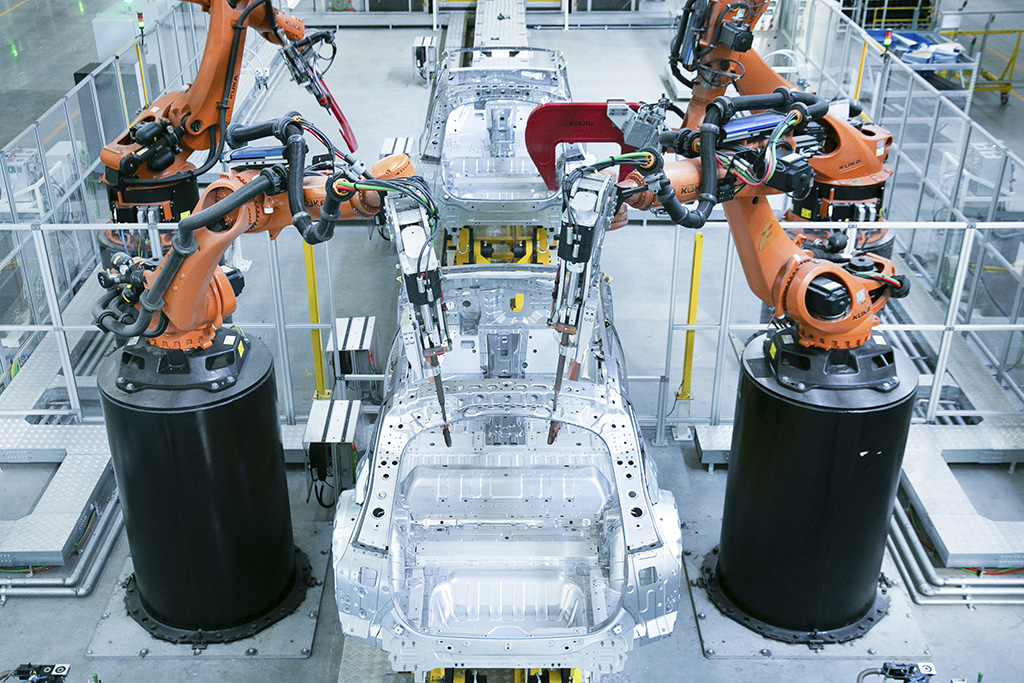

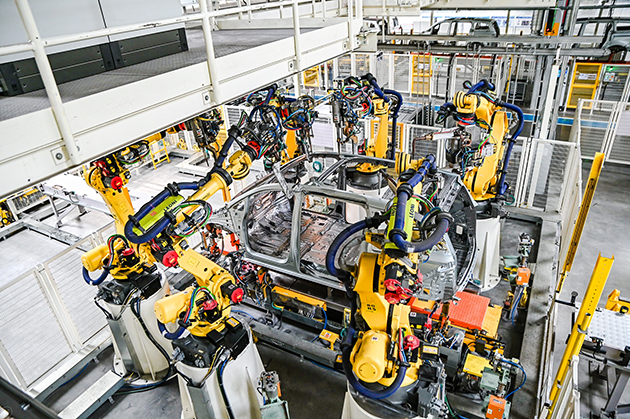

擁有最嚴品控標準、最安全工藝的車身車間

鄭州工廠車身車間占地面積達9.77萬平方米,物料存儲面積達3.9萬平方米,主要分為底板、側圍、總拼、門蓋、表調五大工藝區域,一期、二期項目規劃年產30萬臺白車身總成。目前車身車間主投榮威iMAX8,預計投產后具備雙班年產能15萬臺的能力,截止至今已生產榮威iMAX8白車身1.5萬臺。

鄭州工廠車身車間采用激光焊接工藝,共有296套焊接機器人系統,焊點自動化率已達到99.9%,水平行業領先。同時,車身車間還采用柔性化生產技術、APC全自動托盤運輸工藝、在線測量技術及OpenGate專利技術等,以最安全技術和工藝塑造堅固乘員艙,保證下線車型款款精品。

車身采用激光焊接工藝,剛度較傳統點焊提高30%。目前歐洲各大汽車廠的激光器絕大多數被用于車頂焊接,比如德國大眾已在Passat、Golf、Audi A4、Audi A6等高檔及豪華車型中應用此項技術。與傳統點焊比,激光焊接效率和質量都大大提高,焊接速度為5~6m/min,剛度較傳統點焊提高30%,焊接完畢后,無需增加車頂飾條,可進一步提升車型美觀度。

榮威iMAX8單側2.7m的激光焊縫,為品牌車型中最長的激光焊縫,激光光斑直徑可以精確控制,通常照射在材料表面的光斑直徑在0.2-0.6mm的范圍內,由于激光焊接的能量很集中,從而熔化的材料少,需要的總熱量小,因此焊接變形小、焊接速度快。

100%在線測量,確保每個白車身精度滿足產品技術要求。通過100%在線測量,實時、動態監控白車身,及時發現誤差,并根據當前測量數據和歷史數據規律,對產生誤差的原因做出客觀判斷,通過調整相關夾具或檢具,確保每個白車身精度滿足產品技術要求。

傳統離線抽樣檢查數據量少,反映問題滯后,無法消除累積誤差對車身尺寸的影響,不利于整車裝配精度的提高。

應用柔性化生產技術,可縮短產品開發周期、降低開發成本。機器人滾邊壓合可根據不同需求調整滾邊曲率及角度,滾邊速度設置在平均200mm/s,可提升生產節拍、保證產能。

車身車間共有6臺迪斯包邊壓機,該壓機公稱力為200T、最高壓力達181.3kg/cm2,且有多個換模小車,一車多工位,通過絲杠或者鏈條式推拉模具的進位,方便快捷。

OpenGate專利技術是世界唯一為非升降焊接生產線設計的傳輸系統專利,傳輸最快5秒。車身車間FO050工位使用的是柯馬專利-OpenGate技術,該技術業內傳輸速度最快,工位間傳輸時間5秒,且自帶隨行夾具。OpenGate是車身車間最重要的一個工位,目前該工位有14臺機器人。14臺焊機可擴展為6副GATE,實現6車型的柔性化生產。

APC全自動托盤運輸機,高度自動化確保白車身精度。操作工將要上的零件放在APC全自動托盤運輸機上,由運輸機向車身運輸,并由機器人抓取上件。這樣可以減少人工操作的危險性,且運輸機設置有緩沖區,人工操作過程不會影響生產節拍。

APC全自動托盤運輸機工藝操作簡單,使輸送機組裝更快捷(標準應用);輸送的通用性不會因為輸送機的長度不同而變化,除了尺寸變化,仍保留了相同的功能和特征。此外,由于完善的產品靈活性,APC全自動托盤運輸機可以地面/空中安裝、前面/橫向上料,適合多種托盤的尺寸范圍,且廣泛使用標準單元,簡化工程的進程,還有較高的定位精度(0.5mm)。

白車身良品率100%,通過嚴苛品控鑄造同級最強車身。鄭州工廠品控嚴苛,實現車身100%檢測監控,并留存原始數據,確保車身精度達標、尺寸匹配合理美觀。如果車身或零件精度出現波動,車間設備能夠及時響應,避免不良品流出;而通過分析留存的基礎數據,可讓主機廠有針對性地優化整車精度和匹配狀態。目前,鄭州工廠的設備分辨率達0.01mm,精度差在0.05mm以內,測量時間僅需0.5s,工作距離可達200mm。

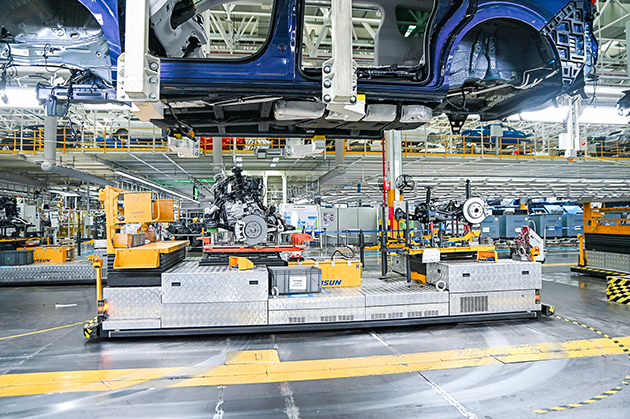

高能高效人機協同的總裝車間

鄭州工廠總裝車間占地8.66萬平方米,由內飾裝配區,底盤裝配區,外裝及最終裝配區、性能檢測區及物流配料區五個區域組成。總裝車間秉承智能、綠色、敏捷的制造理念,打造精益化、柔性化的數字智能車間,共包含5條主線、8條分裝線、175臺設備,主要生產轎車、SUV、豪華MPV等多類車型,包含8款發動機、13種變速箱、287款車型配置。

鄭州工廠總裝車間采用配料防呆系統、自動化物料運輸系統、ECOS操作系統、Andon系統、質量追溯管控系統等先進技術和設備,確保生產過程高效、產品質量可靠。

先進的配料防呆系統。鄭州工廠總裝車間物流配料使用了具有高效防錯功能的拍燈系統,集MES系統、數字化、集中化、高度程控系統于一體。系統發布物料信息后,相應物料工位目視化指示燈點亮,員工取料后進行拍燈操作,指示燈熄滅,控制終端采集數據至PMC控制系統進行防錯判定,確保車輛高質量生產。

先進的自動化物料運輸線。智能AGC自動化系統通過自動導引、自動搬運、與線體自動無縫對接,整套系統無需人工干預,且具備自動充電和安全防撞功能。總裝車間大量導入AGV小車,實現物料無人化運輸移栽。SPS單輛成套供應物料,在降低生產線操作人員揀選物料時間的同時,減少操作人員的走動時間,提升裝配效率。

ECOS強大組件管理及配置系統。ECOS是嵌入式可配置操作系統,它的主要技術創新性在于擁有功能強大的組建管理及配置系統。

整車配備有13個主要控制模塊(俗稱行車電腦),包括TCU控制模塊、ECU控制模塊、SDM安全氣囊控制模塊、BCM整車防盜控制模塊、EPB電子駐車控制模塊、SCS制動防抱死控制模塊、EPS電子轉向控制模塊、HVAC分區域空調控制模塊、IPK組合儀表控制模塊、AC整車空調控制模塊、FICM整車娛樂功能控制模塊、AVM360控制模塊、T-BOX通訊模塊等。

質量追溯管控,每輛車都有自己的“身份證”,方便后期質保追溯。鄭州工廠下線的每輛車都有一份特有的裝車信息單,就相當于車輛的“身份證”,員工可以根據其中的信息,確認該車輛所需裝配的零件信息,還便于后期的質量追溯管控。針對安全帶、座椅等重要零件,員工還通過掃描辨識裝車信息單及零件自帶條碼的匹配性,能夠確保零件裝配的正確性。

為保證行車安全,榮威iMAX8車上所有影響安全的389顆螺栓,均采用QCOS系統(關鍵扭矩控制系統)自動緊固。如螺栓扭矩異常立即停線,保證缺陷0流出,并且系統存儲所有的緊固數據,以供后續追溯。

Andon系統,先進的快速響應流程,實現6秒快速響應。Andon系統能夠監控現場生產狀態、采集生產數據,實時聲光顯示車間生產狀態信息(產量、報警),可在6秒內響應;采用嚴格的質量防錯控制,不接受、不制造、不傳遞缺陷。此外,該系統還能為相關人員提供數據支撐,用以改進或完善工藝,提升精益制造水平。

高精度裝配。鄭州工廠總裝車間完成了榮威iMAX8的動力總成和后橋合裝、緩沖梁安裝、魔吧安裝、座椅安裝、安全氣囊安裝、滑移門安裝等高能配置的組裝,打造出行頭等艙的舒適體驗,帶給用戶安心舒心的出行選擇。

最后再簡單聊幾句iMAX8,作為上汽榮威首款MPV,該車在舒適、品質以及安全等方面做到了行業前列,努力爭做MPV新標桿。

榮威iMAX8基于MPV專屬平臺打造,385mm超低地臺高度,配合雙側一鍵式智能防夾電動滑移門,讓老人孩子都能輕松上下車;車內獨特的降噪設計和全系雙層靜謐超靜音玻璃,打造豪華MPV標準超靜音座艙;第二排座椅采用10層復合結構,完美貼合人體曲線,配合加熱、通風、按摩功能,可有效緩解旅途中的疲勞;同級唯一可前后移動三排,支持往前移動160mm+往后移動40mm共200mm超長移動距離;感應電動尾門,當用戶雙手都持有物品時,使用腿部感應功能就可開啟,方便又安全。

榮威iMAX8以領先科技打造整車智能交互座艙,12.3英寸懸浮式觸摸屏+12.3英寸全液晶儀表大屏組合,配合雙10英寸魔屏后排交互屏幕,盡顯科技風范;全球首創“魔吧”智能吧臺,可通過語音或按鍵控制在車內穿梭,隨時為用戶送上冷飲,緩解夏日的酷暑;斑馬智行維納斯智能系統集成AI智能主動交互語音、支付寶小程序上車等功能體驗,引領智聯網汽車從“在線”向“情境智能”變革,讓出行生活更有溫度、更有效率。

榮威iMAX8搭載了上汽藍芯最新一代400TGI渦輪增壓發動機,配合愛信8速手自一體變速箱,兼顧強勁動力輸出與燃油經濟性,再加上寶馬5系同款的德國博世最新第三代BD-EPS高級轉向系統,不僅駕駛視野和坐姿匹敵SUV,而且各時速段轉向手感輕而不飄,指向精準。

榮威iMAX8全系標配6氣囊,擁有充氣可達到體積60L的側氣簾、相比同級加大20%的正副駕駛安全氣囊面積,以及三位一體式雙預緊安全帶、81%以上高強鋼比例車身、同級防護面積最大的前防撞梁等硬核安全配置,全方位保護車內乘員。其中,81%以上高強度鋼+新型前艙籠式框架結構的應用,能夠確保偏置碰撞時的結構保持能力。

榮威iMAX8還配備了L2級別駕駛輔助系統,應用毫米波雷達+攝像頭融合方案,全時監控車身周圍,在雨天、霧天依然可靠;配備360度全景影像系統、BSD盲點監測、DOW開門報警等在內的超級8合1盲區輔助系統。得益于全方位主被動安全防護實力,榮威iMAX8近期在中保研碰撞測試中,獲得3大測試項目7個小項目“7G”認證,刷新了中保研MPV最佳成績,樹立MPV安全新標桿。